Macroempacadoras, una mirada técnica a las reinas del empacado

Las empacadoras, unas de las máquinas más comunes en las explotaciones forrajeras y cerealistas, disponen de diferentes tecnologías en función de la geometría de la paca a conformar. En este sentido, las macroempacadoras, diseñadas para formar grandes pacas prismáticas, constituyen los equipos más sofisticados que actualmente se ofertan en el mercado para el sector del empacado.

Fecha: 14-Mar-2022

Tags: empacadoras , paja , subproducto , cereal

Fuente: Innovagri

Actualmente, los fabricantes de empacadoras basan su oferta en tres tipologías de máquinas: empacadoras de grandes pacas prismáticas (macroempacadoras), empacadoras de pacas cilíndricas (rotoempacadoras) y empacadoras convencionales de pequeñas pacas prismáticas, estas últimas cada vez con menor peso en el mercado.

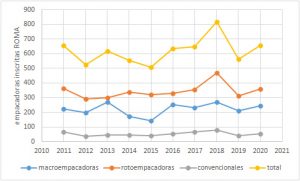

Figura 1. Empacadoras inscritas en el registro de maquinaria agrícola durante los últimos años en España en función de su tipología.

En síntesis, como en la mayoría de las máquinas agrícolas, las empacadoras también han evolucionado hacia máquinas de gran capacidad de trabajo que realizan pacas prismáticas o cilíndricas de gran tamaño. La figura 1 refleja la evolución durante los últimos diez años del número de máquinas empacadoras inscritas en nuestro país.

La tendencia de la evolución de las ventas es parecida en los diferentes tipos de máquinas, siendo las rotoempacadoras las máquinas más vendidas, seguidas de las macroempacadoras y finalmente están las empacadoras convencionales.

Tomando el dato promediado de la serie de años 2011-2020, el 56% de las máquinas vendidas fueron rotoempacadoras, el 36% macroempacadoras y el 8% empacadoras convencionales. Este hecho es lógico dada la mayor utilización de las rotoempacadoras en explotaciones ganaderas que producen, además del empacado de paja, empacado de forraje en formato ensilado (60-75% de humedad) y henificado (15-20% humedad), lo que requiere un mayor número de máquinas pertenecientes a las explotaciones, frente a las macroempacadoras, más utilizadas en grandes explotaciones cerealistas y por empresas de servicios.

En el caso de las macroempacadoras, durante los tres últimos años (2018 a 2020), las máquinas con mayor presencia en el mercado han correspondido a los siguientes fabricantes (por orden medio de inscripciones): New Holland, Krone, Case IH, Fendt, Claas y Massey Ferguson.

Funcionamiento y características técnicas

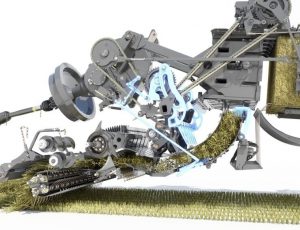

Figura 2. Esquema de funcionamiento de sistema de recogida y precámara de compresión. Documentación Massey Ferguson.

El proceso de empacado realizado por una macroempacadora se inicia en parcela sobre el producto hilerado en cordones mediante el sistema recogedor (pickup) que conduce el forraje a una cámara de precompresión (figura 2). Cuando la cámara está llena, el forraje entra en la cámara de compresión principal y es comprimido mediante un pistón. Para ello la paca se conforma en el canal de compresión cuyos laterales permiten regular mediante cilindros oleohidráulicos la presión del producto y, por lo tanto, la densidad final de la misma. Una vez comprimido el producto, la paca es atada con sisal, con sistemas de 4 o 6 atadores, y expulsada por el empuje de la siguiente.

El sistema recogedor, puede disponer de sistema picador incorporado para disminuir la longitud del forraje y aumentar así la capacidad de compresión del mismo y por lo tanto la densidad de la paca. La cámara de precompresión es un órgano específico de las macroempacadoras, que sirve de unión entre el recogedor y la cámara de compresión. Aquí, el forraje es comprimido hasta alcanzar una cierta densidad. El mecanismo compresor está sincronizado con el movimiento del pistón de forma que cuando la precámara está llena, las horquillas de empacado conducen el forraje hasta la cámara de compresión. La entrada a la misma durante el proceso de precompresión es bloqueada por el propio pistón o por dedos retenedores.

La máquina es accionada desde la toma de fuerza del tractor y su órgano principal en este sentido es el volante de inercia, que acumula la energía necesaria para posibilitar las emboladas del pistón y el trabajo de compresión y conformación de la paca. Para ello la toma de fuerza trabaja a un régimen de 1.000 rpm y posteriormente, se produce una multiplicación para que el volante de inercia gire en torno a 1.400 rpm y que tenga energía suficiente para activar el pistón de compresión de la empacadora.

La máquina es accionada desde la toma de fuerza del tractor y su órgano principal en este sentido es el volante de inercia, que acumula la energía necesaria para posibilitar las emboladas del pistón y el trabajo de compresión y conformación de la paca. Para ello la toma de fuerza trabaja a un régimen de 1.000 rpm y posteriormente, se produce una multiplicación para que el volante de inercia gire en torno a 1.400 rpm y que tenga energía suficiente para activar el pistón de compresión de la empacadora.

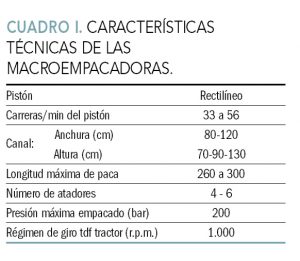

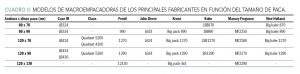

Gracias a esta tecnología, las macroempacadoras son capaces de confeccionar pacas prismáticas de gran tamaño con densidades muy elevadas, que en el caso de paja de cereal pueden superar los 200 kg/m3. El cuadro I sintetiza sus principales características técnicas.

La importancia del tamaño de la paca

Si se analiza la oferta de macroempacadoras, podemos clasificar estas máquinas en función de las dimensiones de la sección de la paca que son capaces de conformar, es decir, en función de la sección de su canal de compresión. Estas dimensiones están pensadas para optimizar al máximo las anchuras y alturas de transporte en carretera, donde la anchura estándar de los camiones es de 2,5 m.

En este sentido actualmente destacan cinco configuraciones de anchura x altura: 80 x 70 cm; 80 x 90 cm; 120 x 70 cm; 120 x 90 cm; y 120 x 130 cm. Las longitudes son variables en función de la regulación de la máquina con valores máximos de 260 cm, 274 cm o 300 cm en función del modelo y fabricante. Se podrían encontrar otras configuraciones de ancho/alto como 80 x 50 cm (modelo Quadrant 4000 de Claas), pero no se representan en el cuadro II por ser menos comunes entre fabricantes.

En este sentido actualmente destacan cinco configuraciones de anchura x altura: 80 x 70 cm; 80 x 90 cm; 120 x 70 cm; 120 x 90 cm; y 120 x 130 cm. Las longitudes son variables en función de la regulación de la máquina con valores máximos de 260 cm, 274 cm o 300 cm en función del modelo y fabricante. Se podrían encontrar otras configuraciones de ancho/alto como 80 x 50 cm (modelo Quadrant 4000 de Claas), pero no se representan en el cuadro II por ser menos comunes entre fabricantes.

Como es lógico, estas diferencias en las secciones de los canales de compresión ligadas a las diferentes geometrías de paca, condicionan el tamaño de la empacadora y consecuentemente el peso de la máquina y la potencia requerida por el tractor al que va enganchada.

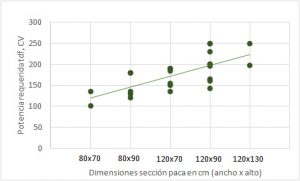

Figura 3. Potencia requerida a la toma de fuerza del tractor en función del tamaño de la paca considerando las principales macroempacadoras del mercado.

La figura 3 muestra, para los diferentes tamaños de paca, la potencia teórica requerida a la toma de fuerza del tractor, expresada en CV para mayor familiaridad del lector. Se aprecia un claro incremento de la potencia requerida en función del tamaño de la paca ligado al modelo de empacadora.

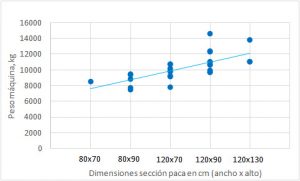

Del mismo modo, hay una clara correlación entre el peso de la máquina y las dimensiones de la paca, como muestra la figura 4 (se ha considerado un peso medio ya que este varía en los catálogos en función de la incorporación o no del picador y de otras configuraciones). Como información para realizar las figuras 3 y 4 se han tomado los datos de la mayoría de los modelos de empacadoras detallados en el cuadro II.

Evolución tecnológica

Durante los últimos años, todos los fabricantes han realizado avances para conseguir aumentar la densidad de la paca. La densidad alcanzada en la paca depende de diferentes variables: tipo de forraje, contenido en humedad y compresión aplicada. La paca es comprimida lateralmente cuando avanza a través de la cámara de compresión por lo que el resultado de dicha compresión depende del coeficiente de rozamiento entre las paredes interiores del canal de compresión y el forraje.

Figura 4. Peso de las macroempacadoras en función del tamaño de la paca considerando los principales modelos del mercado.

Para conseguir pacas de alta densidad, los fabricantes plantean diferentes opciones. La muestra de la importancia que los fabricantes dan a la densidad de la paca se traduce incluso en el nombre comercial de sus máquinas, como por ejemplo el modelo Big Baler High Density de New Holland. Este fabricante recurre a la automatización total del funcionamiento de la empacadora para garantizar que el número de “placas” que conforman la paca final sea el idóneo obteniendo así la densidad máxima.

Este hecho condiciona que la velocidad de avance del tractor sea un factor clave a controlar. Para ello, con la empacadora mencionada de New Holland, con un tractor con tecnología Isobus 3, se puede transferir desde la consola de la máquina el control total del proceso de trabajo a la empacadora (sistema IntelliCruise), de modo que el tractorista simplemente supervisa el trabajo previa configuración de la velocidad máxima de avance y el número de placas deseado por paca. El factor clave para la máquina es conseguir una coordinación óptima entre la cantidad de producto que existe en la precámara de compresión y su traspaso a la cámara principal.

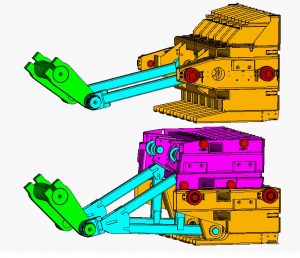

Figura 5. Sistema Twinpact de Kuhn para macroempacadoras. Parte superior: sistema tradicional con un pistón. Parte inferior: sistema de doble pistón Twinpact. Documentación Kuhn.

Otro ejemplo ya consolidado para aumentar la densidad de las pacas es aumentar la presión aplicada a las mismas y un ejemplo de esta idea es el sistema de doble pistón conocido como Twinpact (figura 5), desarrollado por Kuhn para su empacadora LSB 1290 iD, basado en la utilización de un pistón dividido en dos partes (superior e inferior) que comprime la paca en dos pasos diferenciados, de modo que los dos semipistones no golpean a la vez, produciendo así una mayor densidad (hasta el 25% frente a otros equipos convencionales) y sin necesidad de más potencia en el tractor.

En todas las macroempacadoras, el proceso de empacado se controla desde la pantalla de mando ubicada en la cabina del tractor, donde los principales parámetros monitorizados son la presión de trabajo y la carga de la empacadora. Las macroempacadoras disponen de sensores de carga que permiten variar el nivel de compresión ejercido en el canal de compresión.

Actualmente los sistemas de regulación de la densidad de la paca son automáticos de modo que, fijando en el monitor de la empacadora la carga deseada en el émbolo, el sensor de carga actúa mediante electroválvulas sobre el sistema hidráulico que comanda un sistema de cilindros hidráulicos que actúan sobre los laterales y la parte superior del canal de compresión.

Como en cualquier otra máquina agrícola, la calidad del producto también se controla en aquellos aspectos lógicos de un forraje. En este sentido, las máquinas pueden incorporar sensores de humedad, de pesado de las pacas, y, lógicamente, sistemas de telemetría para permitir la monitorización completa de la máquina ligada a labores de mantenimiento y de análisis de la productividad (número de pacas, peso de cada paca, humedad y densidad), tanto en tiempo real como con acumulación de datos para su posterior análisis. Incluso existe la opción de realizar mapas de empacado donde se detalle la disposición sobre la parcela de las pacas realizadas, para posibilitar su posterior recogida de forma más eficiente.

Y, finalmente, los fabricantes también buscan mejoras del confort del tractorista. Hay que tener en cuenta que el principal ciclo de trabajo de estas empacadoras es discontinuo, ligado al trabajo del pistón. Por lo tanto, se producen demandas de energía cíclicas que producen vibraciones longitudinales en el equipo tractor-empacadora. Como ejemplo, hay fabricantes (como es el caso del sistema de amortiguación de John Deere presentado en la última edición de FIMA, celebrada en febrero de 2020) que han desarrollado sistemas para amortiguar estas oscilaciones aumentando el confort del operario (figura 6).